Реализуемые функции и получаемые выгоды:

- Дистанционное включение/выключение устройств. Система контролирует, кто и когда может работать с оборудованием, и только тогда активируется работа устройства. Это позволяет установить определенное время действия устройства для производства конкретных деталей, исключить несанкционированную эксплуатацию устройств (не для нужд предприятия), анализировать эффективность труда персонала (с целью сокращения простоев).

- Дистанционное измерение параметров процессов (потребляемая мощность, сила тока или другие параметры). Это позволяет контролировать их соответствие технологическим требованиям, автоматически сообщать об отклонениях, предупреждать о возможных неисправностях.

- Дистанционное измерение потребляемой мощности и регистрация персонала позволяют закреплять потребленную энергию за конкретными проектами или процессами, таким образом, вычленяя их себестоимость.

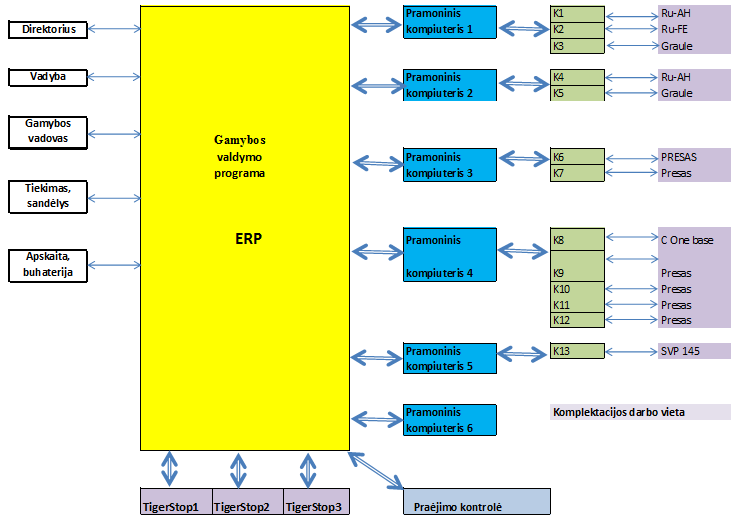

Эти решения прекрасно дополняют функциональность современной программы управления производством (ERP) и обеспечивают управление производственным оборудованием через смонтированные на рабочих местах компьютеры и специализированные контроллеры.

Алгоритм следующий:

- В ERP формируется рабочее задание и пересылается в компьютеры на рабочих местах.

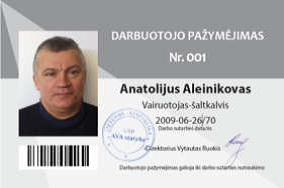

- Работник выбирает в компьютере предусмотренную для него работу и запускает ее выполнение, прикладывая удостоверение сотрудника к компьютеру.

- Компьютер передает команду начать операцию на устройства, отправляя в ERP уведомление «Работник XYZ запустил операцию ABC для станка KLN».

- Компьютер проверяет, включился и работает ли станок. Если не работает – формирует аудиовизуальное сообщение для работника, передает в ERP.

- По окончании работы станка компьютер фиксирует время, расход электроэнергии, передает информацию в ERP.

- Дополнительно анализируется кривая потребляемой мощности, сравнивая ее с обычной, принятой в нормальном рабочем режиме (слишком большое отклонение может быть признаком угрожающей поломки).

- Дальше работник выбирает в компьютере другую работу и запускает ее выполнение, прикладывая удостоверение сотрудника к компьютеру; алгоритм повторяется с п. 4.

Для идентификации используются бесконтактные эл. карты, которые одновременно обеспечивают контроль за доступом на предприятие и автоматическое формирование табеля.

Это позволит системе контроля качества фиксировать, кто, когда и какие производственные операции осуществлял. Из этого следуют реальные сроки выполнения производственных операций для экономического анализа, исчисляется заработная плата персонала.